Sistema de inyección de combustible o

sistema de alimentación de motores

Diesel.

Finalidad.- Es la misión de conducir

(alimentar) el combustible desde el depósito, hasta la

bomba de inyección y de allí al inyector mediante

la bomba de combustible.

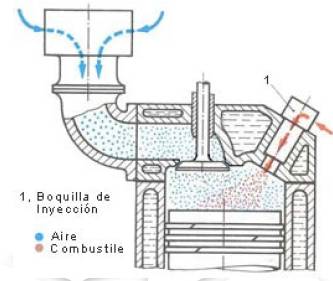

Inyección de combustible.-La

alimentación de los motores diesel se realiza

introduciendo por separado, en el interior de los cilindros, el

aire y el combustible, los cuales se mezclan en el interior de la

cámara de combustión, donde se prodúcela

carburación y combustión de la mezcla debidamente

dosificada para el funcionamiento del motor.

El aire procedente de la atmósfera, debidamente

filtrado, es introducido en los cilindros durante la fase de

admisión y comprimido a gran presión en el interior

de la cámara de combustión. De este modo alcanza la

temperatura adecuada para inflamación del combustible al

ser éste inyectado directamente en la cámara de

combustión. Para introducir el combustible en la

cámara de combustión se dispone en la culata una

válvula inyectora, denominada inyector de combustible,

para cada uno de los cilindros, que inyecta en el momento de

adecuado, según el orden de encendido, la cantidad justa

de necesario para la formación de la mezcla y

funcionamiento del motor Fig.11.

Fig. 11. Inyección de

combustible-aire

La cantidad de aire en la admisión y el caudal de

combustible inyectado en cada momento se controlan desde el pedal

de aceleración, que actúa mecánicamente

sobre una mariposa situada en el colector del aire de

admisión. La mariposa de gases, según su

posición de apertura, regula la cantidad de aire que

penetra en los cilindros y actúa simultáneamente

sobre el sistema de mando de la bomba inyectora (cuando este

mando es del tipo neumático) controlando el caudal de

combustible en la inyección según la carga y

régimen de funcionamiento del motor.

Cuando el mando de la bomba inyectora no es del tipo

neumático sino del tipo mecánico, no se

efectúa el control del aire procedente de la

admisión hacia los cilindros, este paso es libre y sin

restricciones, el caudal de combustible a inyectarse es el que

finalmente controla la carga y el régimen de

funcionamiento del motor.

En el motor diesel el combustible debe mezclarse durante

un corto intervalo de tiempo con el aire comprimido aspirado.

Para conseguirlo se debe pulverizar el combustible al

máximo, de modo que se queme totalmente y pueda obtener

del motor un rendimiento adecuado. Esta es la causa que obliga a

pulverizar el combustible al máximo y el motivo de que

convenga utilizar la inyección del mismo a elevadas

presiones Fig.12.

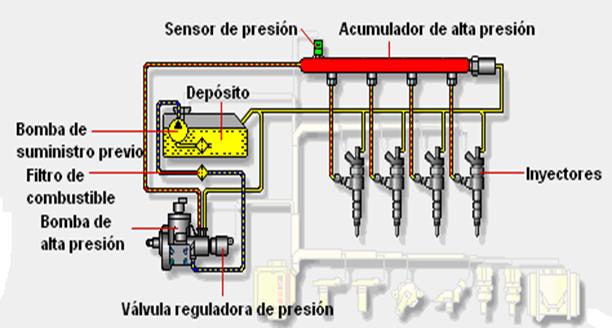

Fig. 12. Partes del sistema de

inyección

Formas de sistema de

alimentación.

Por gravedad

A presión

Por gravedad.- Se utiliza en los motores

estacionarios y algunos motores, en los que el caudal y la

presión de alimentación vienen determinados por la

altura a que se encuentra situada el depósito.

A presión.- Se utiliza cuando el

depósito de combustible se encuentra al mismo nivel o

inferior que el racor de entrada a la bomba de

combustible.

Combustible.- Es la materia prima que consumen

los vehículos para poder desplazarse, las cuales

constituyen una mezcla de hidrocarburos saturados diversos tales

como (Diesel Nº 02).

Circuitos del sistema de

alimentación

1.-Circuito de alta presión

2.-Circuito de baja presión

Componentes principales Fig. 13.

Fig. 13. Circuitos del sistema de

inyección de combustible

1. Tanque

2. Bomba de

transferencia3. Filtro de

combustible4. Gobernador de la

bomba5. Palanca de

acelerador6. Bomba de

inyección7. Cañería de alta

presión8. Inyector

9. Forma de pulverización

de combustible

Bomba de transferencia.- Las bombas de

alimentación empleadas en los motores diesel son

generalmente de accionamiento mecánico, del tipo aspirante

e impelente y de funcionamiento por diafragma o por

émbolo. Su única misión es mantener el flujo

de combustible a la presión establecida sobre la bomba de

inyección Fig. 14. La bomba de inyección de

combustible acciona la bomba de alimentación, que succiona

el combustible del depósito. Su finalidad es bombear

combustible hacia la bomba de inyección bajo una

determinada presión. La bomba de alimentación

está también equipada con un cebador manual que se

pude utilizar cuando se ha agotado el combustible del

depósito, en este caso se debe bombear a mano el

combustible nuevo con el cebador manual, al mismo tiempo que se

evacua el aire que ingresó al sistema de combustible

abriendo el tornillo de aireación en el soporte del filtro

de combustible.

Fig. 14. Prueba de la bomba de

combustible

Filtro de combustible.- Este filtro se intercala

en el circuito de bomba de alimentación y la bomba de

inyección.

Tiene la misión de proteger a la bomba inyectora

y a los inyectores, realizando un filtrado escrupuloso del

combustible gracias a un fino material filtrante muy tupido, se

emplea para ello tela metálica, placas de fieltro, tela de

nailon, papel celuloso, Fig. 15.

Fig. 15

Bomba de inyección.- El combustible

purificado llega luego a la bomba de inyección, de la que

existen dos modelos, según la disposición de los

elementos en la bomba y su forma de realizar la

distribución del combustible sobre los inyectores: La

bomba de elementos en línea y La bomba de elemento

rotativo. La bomba rotativa o del tipo distribuidor (Fig. 16) se

usa principalmente en los motores pequeños y tiene un solo

pistón para bombear el combustible a todos los

cilindros.

Fig. 16. Bomba de inyección

rotativa

La bomba de elementos en línea (Fig. 17) se

utiliza para motores más grandes. Funciona con un

pistón para cada cilindro del motor y tiene por lo tanto

una capacidad mucho mayor. Las bombas de inyección de

combustible se construyen con gran precisión para que sean

capaces de suministrar combustibles en las cantidades y tiempos

correctos.

Fig. 17. Bomba de inyección

lineal

Cuando el conductor oprime el pedal del acelerador,

acciona simplemente una varilla de mando de la bomba de

inyección de combustible, esta varilla, a su vez, hace

girar los pistones de la bomba y se inyecta mayores cantidades de

combustible a los cilindros. El caudal de de inyección de

combustible se calcula mediante la ecuación de continuidad

de fluidos.

Q = A . V Donde: A = Área, V =

velocidad

Ejemplo:

La velocidad de una bomba en el suministro, cuyo

diámetro tiene 60 mm. es 4 m/s. Calcule la velocidad en la

parte de la cañería escalonada de ancho nominal de

50 mm.

Respuesta: 5,76 m/s

La bomba de inyección es el mecanismo de bombeo

encargado de comprimir el combustible a gran presión (de

100 a 700 Kg. /cm2), EDC llega las presiones de 1000 a 2000 Kg.

/cm2 y distribuirlo entre los inyectores situados en los

cilindros del motor. Para ello lleva una serie de elementos

encargados de que la inyección y el suministro de

combustible a los cilindros cumplan las siguientes

condiciones:

Dosificación exacta de la cantidad de

combustible a inyectar según las necesidades de carga

en el motor.Distribución de un caudal de combustible en

cada embolada rigurosamente igual para cada cilindro del

motor.Elevada rapidez de actuación, debido a que el

tiempo empleado en cada inyección es extremadamente

corto, sobre todo en motores rápidos (milésimas

de segundo), la bomba debe ser capaz de producir el

suministro de combustible y el cese de la inyección

durante es reducido tiempo.Debe realizar la inyección en el instante

preciso, para ello se instala un sistema de regulación

y avance automático a la inyección adosados a

la bomba que permite aquella a la velocidad de régimen

y carga del motor.

Todas estas condiciones de funcionamiento hacen que la

bomba de inyección sea un elemento de elevada

precisión, empleándose en su fabricación

material de gran calidad. El extremado ajuste de sus elementos

constructivos permite que, en un tiempo de funcionamiento tan

reducido, la bomba pueda ser capaz de cargarse de combustible,

comprimirlo a gran presión e inyectar sobre el cilindro en

el momento justo un caudal tan pequeño de combustible, sin

pérdida de carga, que no admite la más

pequeña fuga de combustible ni desfase en su

comportamiento funcional.

Estas características de la bomba dan idea de su

elevado costo de fabricación, siendo éste uno de

los elementos que influyen directamente sobre el mayor precio de

los motores diesel.

Inyector.- El inyector (Fig. 18) se fija

firmemente a la culata. Su finalidad es inyectar combustible

finamente pulverizado a presión muy elevada en la

cámara de combustión. El extremo del inyector

sobresale un poco dentro de la cámara de combustión

y absorbe mucho calor. A fin de extraer el calor, el inyector

está envuelto en un manguito de cobre. Una parte del

combustible suministrado a la tobera se fuga entre la aguja de la

tobera y el manguito para enfriar y lubricar la misma. El exceso

de combustible retorna luego al depósito mediante una

línea de retorno.

Fig. 18. Inyección de

combustible

Turbocompresor.-Los motores instalados en los

camiones y autobuses modernos funcionan con

sobre-compresión en la admisión. Esto significa que

un compresor impulsa mayor cantidad de aire dentro de los

cilindros que el que pueden aspirar los pistones. Cuanto

más aire se pude introducir en el cilindro, mayor es la

cantidad de combustible que se pude quemar Fig. 19.

Fig. 19. Turbocompresor

En consecuencia, se pude incrementar la potencia del

motor sin aumentar la cilindrada. En el lenguaje moderno, este

compresor se denomina turbocompresor. El flujo de gases de escape

acciona el turbo. La ventaja de un turbocompresor de este tipo es

que no se requiere potencia adicional del motor para accionarlo.

Los gases de escape accionan un rotor del tipo turbina que

alcanza una velocidad muy elevada.

En el otro extremo del eje que sostiene la turbina hay

una rueda del tipo compresor. Cuando el rotor se acelera, fuerza

el aire hacia los cilindros y desarrolla una sobrepresión.

La combustión de un motor con turbo compresión de

admisión, es de mejor rendimiento que la de un motor de

aspiración natural y abarata su funcionamiento. Esta

combustión más eficaz proporciona también

gases de escape más limpios y reduce así la

polución. El turbo sirve también como silenciador

adicional, tanto en el lado de admisión, como en el lado

de salida de los gases quemados y reduce considerablemente el

nivel de ruido del motor.

SISTEMA DE ALIMENTACIÓN DEL MOTOR DIESEL EDC

(CAMMON RAIL)

Funciones del sistema de inyección

son:

Alimentación del motor diesel

con combustible diesel Nº 02Producción de la presión

(alta) para la inyección y distribución de

combustible a cada cilindroInyección del combustible en la

cantidad correcta y en el momento adecuado

Sistema de carga

Alternadores

Estos elementos fallan rara vez por razones

eléctricas (diodos o bobinados) , salvo errores o fallas

mayores en el circuito eléctrico, pero en cambio , por su

alta velocidad de rotación , requieren a menudo,

reparación de sus elementos de desgaste: rodamientos,

segmentos (anillos) rozantes y carbones (escobillas) .

Cabe destacar que los motores Diesel que operan en

minería andan con velocidades bajas de la caja de cambio y

altos regímenes de giro del motor y/o a altas velocidades

en carreteras, tendrán desgastes mayores, situación

a la que asimilan las maquinarías, camiones, volquetes,

cargadores frontales, tractores, perforadoras y servicios

auxiliares.

En general, le cambio de elementos de desgaste se

sitúa entre los 3500 h y 4000 h. por lo que se

considerará el promedio de 3750 h.

Componentes del sistema de carga Fig. 20 y Fig.

21.

Fig. 20. Circuito de carga

Componentes del sistema de

carga

Batería o acumulador

Alternador o generador

Regulador de corriente

Chapa de contacto

Cables de tierra y positivo

Amperímetro (carga o

descarga)Tablero de fusibles de

controlECU

Sensores

Conectores

Fig.21. Sistema de carga

Principio de funcionamiento. Partimos de la base

de que si un conductor eléctrico corta las líneas

de fuerza de un campo magnético, se origina en dicho

conductor una corriente eléctrica.

La generación de corriente trifásica tiene

lugar en los alternadores, en relación con un movimiento

giratorio. Según este principio, existen tres

arrollamientos iguales independientes entre sí, dispuestos

de modo que se encuentran desplazados entre sí 120°.

Según el principio, de la inducción, al dar vueltas

el motor (imanes polares con devanado de excitación en la

parte giratoria) se generan en los arrollamientos tensiones

alternas senoidales y respectivamente corrientes alternas,

desfasadas también 120° entre sí, por lo cual

quedan desfasadas igualmente en cuanto a tiempo. De esa forma

tiene lugar un ciclo que se repite constantemente, produciendo la

corriente alterna trifásica.

Partes de alternador

2. Rotor

3. Escobillas o Carbones

4. Porta Carbones

5. Estator

6. Arrollamiento o devanado de

excitación o inductor7. Inducido

8. Entrehierro

Como se forman las tres fases ya desfasadas,

aquí el periodo de salida de cada vuelta es de más

menos o de menos más (+ -) o (- +) aunque los tres cables

llevan la doble polaridad, dos lo hace en positivo y uno de los

cables lo hace en negativo, por ejemplo el numero 1 lo hace en

negativo y el 2 y 3 en positivo o el 1 y 2 lo hacen en positivo y

el 3 en negativo, de esta forma siempre hay en las tres fases una

de distinta polaridad.

El flujo de la corriente alterna, por este

motivo esta corriente se define de esta forma, por que el

inducido recoge en cada vuelta completa la doble polaridad que

posee el inductor.

Cuando gira en sentido contrario la polaridad cambia y

los motores funcionan en sentido contrario. Es decir al

revés de cómo funcionaban.

En los alternadores los inductores están

alimentados por una excitatriz, esta es una corriente adicional

producida por una dinamo (corriente continua) para alimentar los

electroimanes o polos electromagnéticos que forman el

campo magnético del alternador, como éste no tiene

imanes lo tiene que hacer con electroimanes que tiene más

potencia e intensidad de flujo que los imanes.

En esta maquinas la tensión llega ha ser muy

alta, al ser alterna lleva cada cable la doble polaridad, lo que

la convierte en muy peligrosa para su

manipulación.

Así podemos comprender que cuando pasan las

espiras de alambre de una parte de la armadura frente a una zona

del inductor o polo electromagnético, arranca una copia de

esa determinada polaridad y la introduce por el correspondiente

cable de salida.

La electricidad se comporta como un fluido ya que se

diferencia poco de este, lo que si interviene siempre es la doble

polaridad.

"Se llama polo positivo al que, por su

naturaleza, posee un potencial eléctrico y polo negativo

aquel en que ese potencial se manifiesta como vacío

"

Los contenidos aquí expuestos

son válidos para alternadores monofásicos y

trifásicos. En el caso del alternador trifásico,

las consideraciones y magnitudes son de fase

Sistema de arranque

Finalidad del sistema de arranque. El sistema de

arranque tiene por finalidad de dar manivela al

cigüeñal del motor para conseguir el primer impulso

vivo o primer tiempo de expansión o fuerza que inicie su

funcionamiento. El arrancador consume gran cantidad de corriente

al transformarla en energías mecánica para dar

movimiento al cigüeñal y vencer la enorme resistencia

que opone la mezcla al comprimirse en al cámara de

combustión.

Una batería completamente cargada puede quedar

descargada en pocos minutos al accionar por mucho tiempo el

interruptor del sistema de arranque, se calcula que el arrancador

tiene un consumo de 400 a 500 amperios de corriente y entones nos

formamos una idea de que una batería puede quedar

completamente descargada en poco tiempo, por eso no es

recomendable abusar en el accionamiento del interruptor de

arranque Fig. 21.

Fig. 21. Sistema de arranque

Función de la marcha

Puesto que un motor es incapaz de arrancar sólo

por el mismo, su cigüeñal debe ser girado por una

fuerza externa a fin de que la mezcla aire-combustible sea

tomada, para dar lugar a la compresión y para que el

inicio de la combustión ocurra.

El arrancador montado en el bloque de cilindros empuja

contra un engranaje motriz cuando el interruptor de encendido es

girado, una cremallera engancha con el volante y el

cigüeñal es girado.

Componentes principales del motor de arranque Fig.

22.

Fig. 22. Motor de arranque

Sistemas de ayuda para el arranque de

los motores diesel

Estos 10 a 30 segundos de precalentamiento resultan

inevitables para un gran número de motores de este tipo.

Pues el funcionamiento con auto ignición exige que en la

cámara de combustión imperen temperaturas

considerablemente elevadas (entre 700 y 900 grados

centígrados), que no en todos los diesel y a cualquier

temperatura exterior pueden alcanzarse ya tras los primeros giros

del motor de arranque.

En la mayoría de los casos, para el arranque en

frío se utilizan como eficientes fuentes de calor las

llamadas bujías de incandescente, que son calentadas a

través de la instalación eléctrica del

vehículo. Estas bujías se ubican en la tapa de

cilindros y se proyectan hacia el interior de la cámara de

combustión Fig. 23.

1. Inyector

2. Bujía

incandescente3. Cámara de

combustión

Fig. 23. Cámara de

combustión

Tablero de control – instrumentos

En el tablero de control están ubicados todos los

instrumentos que nos permiten operar una máquina de

carguito, transporte, perforación, etc. Las cuales

requieren habilidades y viveza del parte del operador Fig.

24.

Estratégicamente posicionado, el tablero de

instrumentos con un completo número de mostradores fue

desarrollado para proporcionar lecturas fáciles y

precisas. Permite el control del equipamiento en la

operación del sistema retro o en el sistema

transmisión de máquinas.

Fig. 24. Tablero de control

Instrumentos principales.

1. Indicador de presión de aceite del

motor2. Indicador de presión de aceite

transmisión3. Indicador de presión de sistema

hidráulica y neumática4. Amperímetro

5. Indicador de temperatura de

refrigeración del motor y

transmisión6. Interruptor de arranque y

calentamiento7. Velocímetro

8. Odómetro

9. Indicador de nivel de combustible

10. Luz advertencia de presión de aceite

del motor11. Luz de advertencia del sistema de

carga.12. Luz de advertencia del sistema de

frenos13. Luz de advertencia de bajo nivel de

combustible14. Luz de aviso de cinturón de

seguridad15. Luces de indicadores de señal de

giro y señal de peligros.16. Otros.

Controles principales.

1. Chequear manómetro de aceite del

motor.2. Chequear revoluciones del motor.

3. Chequear temperatura de agua

4. Chequear filtro de aire, ver

marcador5. Chequear compresor (ver presión de

aire).6. Controlar la fuga de aceite.

7. Revisión general de

máquina.

La cabina del operador proyectada ergonómicamente

mediante tecnología avanzada de realidad virtual para

proporcionar comodidad, espacio y visibilidad incomparables al

operador.

Las palancas y botones de control, los interruptores y

los medidores se ubican para aumentar al máximo la

productividad, los controles de operación de bajo esfuerzo

para la dirección, los cambios y sistema de

transmisión; los mismos responden precisamente a los

mandos del operador. Los controles de operación pueden

configurarse de dos maneras: con sistema de dirección

Comando Control y controles electro hidráulicos de una

máquina.

CAPITULO II

Equipos de

perforación en minería superficial

2.1. Perforación

Perforación de rocas, es la rotura que se realiza

en un determinado cuerpo roca, terreno) de una profundidad

determinada en forma de testigos circulares o cilíndricos

para luego arrancar o volar el material requerido.

Dentro de las perforaciones en minería

superficial tenemos dos tipos:

Primaria

Secundaria.

a) Perforación Primaria.- Es la primera

perforación que se realiza al cuerpo (mineralizado, roca,

etc.) para luego ser arrancado el material, dentro de este tipo

de perforación la más utilizada es la

perforación rotativa Fig. 25.

Fig. 25. Perforadora Brucyrus

b) Perforación secundaria.- Es la segunda

perforación después de voladura que se realiza al

cuerpo (mineralizado, roca, etc.) para luego ser arrancado el

material.

2.2. Perforadora rotativa.

Estas perforadoras se basan en el principio rotativo y

el avance se realiza por desgaste de la roca causada por la broca

del barreno.

Este tipo de perforación originalmente, fue usada

en la perforación de pozos de petróleo, actualmente

esta siendo usada en la perforación primaria para la

voladura en minas a cielo abierto, en rocas cada vez mas duras y

funcionan accionadas por motores diesel o energía

eléctrica.

En la perforación rotativa se distingue 3

tipos:

Rotación – trituración.

Rotación – corte.

Abrasivo – rotativa.

2.1.1. Perforadora de Rotación –

Trituración:

Esta perforación es un método de intenso

desarrollo, es aplicable en perforación de rocas con una

compresibilidad de hasta 5000 Kg./cm2.

La fuerza de avance es utilizada para presionar

constantemente los botones contra la roca. Se requiere una fuerza

de avance muy grande, normalmente de 2 a 3.5 TN-s/pulgada de

diámetro de broca Fig. 26.

Fig. 26. Brocas

El peso de la máquina utilizada puede limitar la

fuerza de avance a ser aplicada. La máquina requiere

siempre ser posicionada firmemente en el piso. La fuerza de

avance es transmitida a los tubos de perforación a

través de un avance de tipo cadena con accionamiento

hidráulico.

En este sistema de perforación, la

rotación sirve para girar la broca y así una parte

nueva del fondo del taladro puede ser trabajada.

La remoción de los detritus se lleva a cabo con

aire de barrido, a veces conjuntamente con agua es inyectado a

través de los tubos de perforación. Las

partículas son sopladas para fuera, por entre los tubos y

la pared. Normalmente se emplean toberas reemplazables las que

son adaptadas a los tríconos donde el conducto del barrido

emerge, y parte del aire del barrido se emplea para mantener

limpios los rodamientos del trícono y enfriarlos. Con el

fin de que el barrido sea lo más eficiente posible es

necesario que el caudal de aire tenga una velocidad determinada,

por otra parte debe existir un correcto balance entre el caudal

del aire suministrado y la corona anular formada entre el

diámetro exterior del tubo y la pared del

barreno.

El motor de rotación es una máquina para

perforar con tríconos, es accionada hidráulicamente

y a velocidades reguladas continuamente.

2.1.2. Perforadora de Rotación –

Corte:

Es empleada en perforaciones de formaciones rocosas,

blandas y de compresibilidad de hasta 1500 bar.

En este método de perforación la

energía es transmitida por los tubos de acero que mediante

rotación y presión, fuerzan a los insertos de

carburo de tungsteno contra la roca, el filo de los insertos

genera una presión en la roca, la que a su vez se quiebra

y se rompe en pedazos.

El mecanismo de rotación, normalmente es

hidráulico, esta montado en avance accionado en el

último de los tubos de perforación. La velocidad es

normalmente alrededor de 80 r.p.m., que puede variar de acuerdo

con la naturaleza del terreno.

2.1.3. Perforadora Abrasivo –

Rotativa:

Es normalmente usada en prospección cuando se

desean obtener una muestra o testigo; en este caso se usa una

broca tipo corona con inserción de diamantes.

Entre los principales equipos de perforación

rotativa se tiene:

Perforadoras Rotamec 2200 de Atlas Copco: montado

sobre orugas totalmente hidráulicas, es utilizado en

perforación primaria en minería a cielo

abierto. La perforación se efectúa con

tríconos de ¾" y perfora taladros verticales

hasta 65 pies con una velocidad de 85 pies / hora.Perforadoras Bucyrus Erie; diseñadas para la

perforación de minería a cielo abierto, tiene

una capacidad hasta 97.5 pies de longitud, con

diámetros de 9 a 15 pulgadas y utiliza brocas

tricónicas.Perforadoras Long Year44, p 38, con diamantes de

corona (sondas rotativas), cuya finalidad es obtener sondas o

testigos, entre otros.

2.1.3.1 Perforadora Bucyrus Erie:

Son máquinas hidráulicas de

rotación – trituración.

Se tienen los siguientes modelos:

Perforadoras Brucyrus BE 60 R.

Perforadoras Brucyrus BE 50 R.

Perforadoras Brucyrus BB 47 R

Perforadoras Brucyrus BE 45 R.

Estas perforadoras hacen taladros circulares con el uso

de brocas tricónicas que varían de 9 7/8" hasta 12

¼" según el modelo de perforadora-

Las características técnicas de las

perforadoras BE 45 R y BE 60 R son:

B. Características Técnicas de

las Máquinas BE:

B. Sistemas principales de Bucyrus

Erie:

1. Sistema Principal de Aire; El aire

del sistema sirve para la expulsión de las

partículas y limpieza del barreno. El aire comprimido

es proporcionado por un compresor rotativo.2. Sistema Auxiliar de Aire; Es

proporcionado por el compresor adicional accionado por un

motor eléctrico, el cual comprime suficiente aire para

el accionamiento de los diferentes controles.3. Sistema Hidráulico; Dos bombas

accionadas por medio de un motor eléctrico

proporcionan la presión hidráulica necesaria

para el empuje, guía central, llave de herramientas

(mordaza o tenazas), elevación del mástil

(castillo), gatos y veladores.4. Sistema de Elevación; El

bastidor guía conduce a lo largo del mástil a

la cabeza de rotación que influye el motor. Toda esta

unidad esta soportada en el mástil mediante el eje

cargador y el conjunto piñón –

cremalleras.5. Sistema de Elevación –

Propulsión; El motor de elevación –

propulsión, así como la caja de

transmisión están situadas y fijadas a los

soportes del mástil.6. Sistema de Lubricación; La

lubricación es una de las tareas más

importantes en el mantenimiento de la perforadora, como son

los aceites para los motores y compresores; grasas para todos

los rodamientos de bolas y rodillos, engranajes abiertos y

cadena de rodillos. Existiendo sistemas de engrase

centralizados que son automáticos.7. Sistema Eléctrico; Los motores

eléctricos y generadores, están entre las

más eficientes máquinas conocidas hasta hoy y

pueden trabajar con una mínima

atención.

C. Partes de una Perforadora Bucyrus

Erie.

En todas las máquinas perforadoras BE se pueden

observar las siguientes partes generales Fig. 27.

Fig. 27. Perforadora brucyrus

Erie

1. Sala de Maquinas.- En este ambiente

se encuentran todas las máquinas: El compresor

principal, el compresor auxiliar, el ventilador, el generador

de corriente continua, el motor de corriente alterna, los

paneles eléctricos, bombas de engrase, la bomba

hidráulica, deposito de aceite, etc.2. Castillo o Mástil.- En la

estructura portante de la columna de perforación o sea

el motor de rotación, barreno, broca; además

esta ubicado el elevador de cable, en la parte superior lleva

ruedas dentadas para el control de la cadena de

sujeción de la columna de perforación;

aquí también encontramos la porta barrenos para

guardar los mismos.

Columna de perforación.- La

columna de perforación que va en el castillo del

mástil del equipo de perforación, es la que sirve

directamente para la perforación de los taladros, se

observa las siguientes partes:

a) Cabeza Motriz.- Es la parte superior de la

columna de perforación que lleva el motor de giro

correspondiente al conjunto barreno – broca; además por

allí ingresan los conductos de aire y agua para el barrido

de los detritus y la refrigeración de la broca.

Esta cabeza motriz baja y sube según se opera

para perforar un taladro; está unido al castillo o

mástil por cremalleras y guiadores. El descenso y ascenso

se controla a través de ruedas dentadas que lleva en ambos

lados de su caja y por ellas pasan las cadenas de

transmisión de la presión hidráulica de

empuje, que es accionado desde la base del castillo por una bomba

hidráulica.

b) Barreno.- Es una barra cilíndrica

fabricado de acero aleado y con tratamiento térmico

integral. En uno de sus extremos tiene hilos macho que permiten

el acople con la caja rotatoria y en el otro, hilo hembra donde

se conecta el estabilizador. Ambos hilos son Beco (hilo grueso)

de 2 hilos por pulgada. Inmediatamente después de los

hilos (y en el exterior) tiene muescas que permite sujetarlo a la

máquina (por medio de muelas hidráulicas) cuando se

realiza su acople o desacople.

Estos tubos de acero tienen la finalidad de transmitir

el giro y fuerza de empuje a la broca para así efectuar la

perforación; además por su agujero central corre el

aire y el agua de perforación. La longitud de la barra de

perforación (stem) es variable así como

también su diámetro de acuerdo al modelo de

perforadora.

c) Estabilizador.- Llamado también Rimer

son tubos de 1.5 m de longitud que van ubicados entre la broca y

el barreno, estas son piezas de mayor diámetro que los

barrenos y sirven como su nombre los indica para estabilizar la

columna de perforación, es decir para que no oscile y

evitar excentricidades en la perforación como el desgaste

anómalo de trícono ( Desgaste de los faldones y de

las hileras periféricas de los conos de la broca); Las

barras de perforación de ven favorecidas ya que estas no

se desgastan prematuramente por la acción abrasiva y

también ayuda a la broca a dar el diámetro

correspondiente al taladro sin causar gran trabajo en la broca

utilizada.

Existen dos tipos de estabilizadores:

Estabilizador de Aletas: son tubos que llevan soldados

longitudinalmente y en los lados opuestos radicales placas de

acero con insertos de metal duro.

Estabilizador de rodillos: son tubos similares con la

diferencia de que en los costados, longitudinalmente tienen

cavidades en las cuales llevan alojados los rodillos alargados,

que operan en el diámetro del taladro y giran según

el conjunto.

En estos estabilizadores no se debe permitir el desgaste

total de las aletas o rodillos, ya que pueden caer parte de ellas

dentro del hueco y dañar la broca.

Cuando ocurre un desgaste incorrecto de las aletas o

rodillos es como resultado de:

Excentricidad del estabilizador

Mal empate de la broca

Barrenos torcidos

Carro desnivelado

d) Broca.- Es la más importante

herramienta de perforación, tanto porque es la que

directamente efectúa la perforación, como por su

elevado costo y corta duración.

Las brocas utilizadas por las perforadoras rotativas son

tricónicas, las cuales constan de un cuerpo con tres

rodillos cónicos móviles equipados con botones de

carburo cementado. Los botones están distribuidos sobre

los tres rodillos de tal manera que la totalidad del fondo del

taladro es perforado cuando se rota el trícono.

El trícono funciona en dos formas

distintas según que la roca sea blanda o dura. En el

primer caso los ejes de los conos no pasan por el eje de

rotación del tren de perforación, sino que tienen

un cierto descentrado lo cual hace que los dientes no rueden

solamente por el fondo del agujero si no que les dan a la vez un

movimiento de deslizamiento capaz de arrancar un trozo de roca

blanda. En cambio cuando la roca es dura este descentrado es

mucho menor o nulo incluso. Los dientes del cono rompen la roca

por impacto Fig. 28.

Fig. 28. Brocas

ticónicas

Los conos del trícono se enumeran en el sentido

de las agujas del reloj, mirando este por debajo.

Las variedades de brocas tricónicas usadas

son:

Brocas de dientes: Estas brocas llevan como

estructura de corte formas alargadas de acero, incrustadas en los

conos llamados dientes de acero que son aleaciones de acero

níquel molibdeno que son carburadas, enfriadas luego

tratadas térmicamente lográndose dientes

resistentes a la astilladura y a la fractura, con una

máxima resistencia tolerancia al desgaste y al impacto en

el duro trabajo a la que son sometidos al perforar una

roca.

Brocas de insertos: La estructura de corte de

estos trépanos esta formada por insertos

cilíndricos de carburo y tungsteno colocados a

presión dentro de orificios maquinados en cada uno, en el

número suficiente y distribución adecuada. El

principio básico empleado para este tipo de trepano es que

las partes expuestas o sobresalientes de los insertos de carburo

de tungsteno producen una acción de impacto y el

consecuente resquebrajamiento de la roca.

Para la selección de brocas a utilizarse depende

del Material que se va ha perforar y la presencia del personal;

para el material suave como el ripio, arcilla, limo, requiere de

una broca tricónica de dientes, para una buena

penetración y un bajo costo.

Para rocas medianamente duras, tales como calizas,

areniscas, diorita, una broca tricónica de dientes

medianos, o se puede usar también un tipo de broca

tricónica de carburo de tungsteno.

Para material duro, como fierro taconita, un tipo de

broca tricónica con insertos de carburo de tungsteno para

terreno duro.

Para determinar el tipo o modelo de broca que se ha de

usar en la perforación de las diferentes variedades de

roca que se tiene en la mina, tanto en mineral como en desmonte,

se tiene en cuenta las recomendaciones que especifican los

fabricantes de tríconos, de acuerdo a las

características que indican a sus productos.

Partes Principales de una Broca Tricónica

Fig.28

1. Espiga o conexión macho, en el borde

se encuentra el tipo, numero de serie, medida de la broca y

numero de ensamblaje.2. Hombro de la espiga, borde macho y tope de

la espiga.3. Cuerpo.

4. Pata o pierna de la broca.

5. Faldón en número de tres, cuya

función junto con la pata es el soporte de los

conos.6. Conos Nº 1, Nº 2, Nº

3.

El cono Nº 1 lleva punta de flecha para evitar se

forme testigo, los conos

subsiguientes se enumeran siguiendo la dirección

a las agujas del reloj.

7. Dientes o insertos de la hilera exterior

incluyendo el calibre.8. Dientes o insertos intermedios o filas

intermedias.9. Dientes o insertos interiores o de

nariz.10. Boquilla para aire o tobera de

barrido.

Entre las partes internas de las brocas se pueden

observar:

1. Conductos de aire que comprenden el conducto

de aire principal y conductos secundarios para los

rodamientos.2. Rodamientos que comprenden los cojinetes de

rodillos y bolas.3. Flanco de la pista del cojinete de

bolas.4. Buje o botón de nariz.

5. Pin piloto.

6. Buje.

Perforadora de producción Pit Viper – Serie

351 de Ingersoll-Rand.- En Minexpo 2000, Ingersoll-Rand

presentó al mercado la perforadora Pit Viper, con el

propósito de satisfacer la demanda de perforación

en grandes diámetros desde 10 5/8" hasta 16" (269 –

406 mm).

Fue diseñada con el propósito de ofrecer

nuevas aplicaciones y soluciones tecnológicas en donde se

requieren perforaciones de gran diámetro. Estas

particularidades la sitúan a la vanguardia de las que

actualmente existen en el mercado minero Fig. 29.

Fig. 29. Perforadora Pit Viper

Perforadoras ROC L8 de Atlas Copco en

Chuquicamata.- Situada a cerca de 200 kilómetros de

Antofagasta y a 2.800 metros sobre el nivel del mar, en el

desierto en la zona norte de Chile, la mina de cobre Chuquicamata

es la división más importante de las cinco

pertenecientes a la compañía Codelco, propiedad del

estado, la cual es la productora más grande de cobre del

mundo Fig. 30.

Fig. 30. Roc L8

La mina es una enorme explotación a cielo

abierto, con una longitud de 8 kilómetros, un ancho de 2,5

kilómetros y 800 metros de profundidad. El viaje hasta el

fondo de la minademora 30 minutos.

Chuquicamata aporta 180.000 toneladas

métricas de las 640.000 toneladas de mineral

metálico que extrae Codelco diariamente. Este año

se anticipa una producción de cobre refinado de 620.000

toneladas y 13.500 toneladas de molibdeno. La explotación

minera en este sitio comenzó hace 85 años y se

estima que existen suficientes reservas para explotar la mina

durante un cuarto de siglo más. También hay planes

para iniciar la explotación subterránea para el

2.008. Las operaciones de pre corte han sido realizadas durante

muchos años con perforadoras grandes y pesadas. Sin

embargo, las voladuras de grandes agujeros y las cargas pesadas

producen bancos irregulares e inestables que tienden a disminuir

la eficiencia.

CAPITULO III

Equipos de

carguío en minería superficial carguío de

materiales

Palas mecánicas.

En explotaciones a cielo abierto se utiliza ampliamente

las excavadoras de un solo cucharón y dentro de estas

excavadoras predominan: las palas mecánicas y las

dragas.

Las palas mecánicas o excavadoras (Fig. 31) de un

cucharón se utilizan en variadas condiciones mineras y con

cualquier dureza de roca. Las rocas blandas se excavan por palas

mecánicas sin empleo de explosivos. Las rocas semi-duras

se explotan sin desgarramiento de explosivos o con

pequeñas cantidades de explosivos. Para la

excavación de rocas duras el empleo del explosivo es

obligatorio. La excavabilidad del suelo es de mayor importancia

en la selección del equipo de excavación. Esto

depende de varios factores: dureza del suelo intacto, resistencia

propiedades abrasivas de los minerales constituyentes, densidad

in situ y de material suelto, pegabilidad, grado de

preparación del suelo, fragmentación,

etc.

Componentes principales de la pala

mecánica:

Fig. 31. Partes de la pala

mecánica

La pala mecánica pertenece al grupo de

excavadoras cíclicas. Además de la pala

mecánica pertenecen a las excavadoras cíclicas, la

draga, el cargador frontal, mototrailla bulldozer, etc. La pala

consiste en un aguilón, uno o varios brazos, un

cucharón y un mecanismo para soltar o abrir la puerta que

va montada en el fondo de dicho cucharón. Los brazos se

deslizan hacia delante y hacia atrás sobre el eje de

hincadura del aguilón. La energía necesaria para

estos movimientos proviene de la máquina principal y se

transmite mediante un cable a una cadena de eslabones de

rodillos. Puesto que el eje de hincadura actúa como un

pivote, tanto el cucharón como sus brazos pueden

levantarse o bajarse mediante el cable de izar y empujarse hacia

afuera o retraerse por medio del de hincadura. Tales movimientos

pueden realizarse simultáneamente y permiten una gran

velocidad de operación.

Las palas mecánicas se dividen en: palas para

construcción (cucharón de 0.25 a 2.0 m3), palas de

canteras (cucharón de 3 a 19 m3), y palas para

recubrimiento (cucharón de 4 a 126 m3).

La pala mecánica se coloca en el piso del banco

que se explota por cortes sucesivos, cuyos frentes se disponen en

el extremo de la faja en explotación. La pala excava la

roca en el corte desde abajo hacia arriba y a medida que se

progresa el trabajo se desplaza adelante.

Las operaciones básicas durante el trabajo de una

pala son: excavación, giros para descarga y para regreso y

carga. De que el ciclo de trabajo de una pala mecánica

consta de:

T= Te + Tgd + Td + Tgr (

segundos)

Donde: Te = duración de excavación en

seg.(corte y levante)

Tgd= duración de giro para descarga en

seg.

Td = duración de descarga en seg.

Tgr= duración de giro para regreso en

seg.

El largo del aguilón y la altura del banco tienen

poca significación en la producción de las palas

mecánicas. Las palas de canteras cumplen un ciclo de 20 a

25 seg. Mientras que las palas de recubrimiento con un giro de 90

grados, lo hacen en 50 a 55 seg.

Ejemplo la distribución del tiempo en el ciclo de

una pala mecánica EKG-4 de 4 m3 (rusa) es:

La mayor parte (60%) del ciclo lo ocupan los giros de la

pala.

La duración del ciclo puede ser reducida por la

disminución del ángulo de giro de giro de la

pala.

La duración de la excavación depende de la

dureza de la roca y del grado de desgarramiento de la roca por

voladura.

Lan duración de descarga del cucharón

depende sobre todo de si esta se hace en vaciadero o en

recipiente de transporte. El mayor tiempo se pierde en la

descarga en recipientes de pequeña capacidad, cuando se

necesita para el cucharón y su centrado exacto sobre la

caja. Las dimensiones principales de las palas mecánicas

se determinan por el volumen del cucharón, largo del

aguilón y del brazo del cucharón y el ángulo

de inclinación del aguilón.

La Fig. 31 representa las principales dimensiones de

trabajo de una pala mecánica:

hm – altura máxima de

excavación.

ho – altura óptima de

excavación.

Hd – altura máxima de descarga.

Las dimensiones de la y la forma de los frentes de

excavación de la pala mecánica se determinan por

las dimensiones de la excavadora y la resistencia de la

roca.

La altura del frente de excavación según

la condición de la seguridad se determina por la altura de

excavación. En rocas blandas la altura mayor no debe

sobrepasar la altura de excavación máxima ya que,

en el caso contrario, en el techo del banco quedarán

partes colgantes, cuya caída presenta peligro para la

excavadora. En rocas firmes la altura máxima del frente de

excavación con utilización de voladura no debe

sobrepasar 1.5 veces la altura máxima de

excavación.

La altura mínima del frente de excavación

debe asegurar el llenado completo del cucharón en una

operación. Para el cumplimiento de esta condición

la altura del frente de excavación en rocas blandas no

debe ser menor de 2/3 de la altura del eje de hincadura, y en

rocas duras no debe ser menor de la altura completa del eje de

hincadura.

Como ancho del frente de excavación con

transporte ferroviario comúnmente se toma el máximo

posible, para reducir el número de desplazamientos de la

vía.

Con transporte por camiones o por cinta, el ancho del

frente de excavación se toma menor que el ancho

máximo, ya que su reducción permite reducir el

ángulo de giro de la excavadora y con esto reducir la

duración de su ciclo.

El ancho máximo del frente de excavación

se limita por el radio de excavación en el nivel del piso

Rp. En caso contrario durante el trabajo de la excavadora en el

piso del banco quedara roca. Por esto el ancho de la parte

inferior de excavación se toma igual al radio de

excavación en el nivel del piso.

El ancho de la parte exterior del frente de

excavación es diferente cuando se trata de rocas blandas y

duras desgarradas. La roca en esta parte del frente de

excavación, puede ser cargada por el cucharón

únicamente cuando el ángulo de giro en

dirección hacia la parte explotada no sobrepase los 45

grados.

En caso contrario la roca durante la excavación

se desplaza por el cucharón en la parte explotada y no se

carga. Por esto en las rocas blandas el ancho de la parte

exterior del frente de excavación se fija no mayor de 0.5

a 0.7 Rp. En rocas duras desgarradas por voladura el ancho de la

parte exterior puede mayor, la parte exterior del frente de

excavación se limita por el radio de descarga

Rd.

El lugar de ubicación de los recipientes de

transporte se fija en la zona de descarga del cucharón.

Por esto la vía de ferrocarril se coloca paralelamente al

banco en una distancia de 0.8 a 0.9 Rd máx. del eje de

excavadora. Los camiones pueden distribuirse no únicamente

al costado de la pala, sino también un poco delante o

detrás de la pala.

Con la utilización de cintas transportadas la

carga se hace por intermedio de una tolva de

alimentación.

3,2. Elección de pala

mecánica

El primer paso en la elección de una pala

mecánica es la determinación del tamaño del

cucharón que puede expresarse por:

q = Q/(c*a*o*b*s*d)

Donde:

Q = Producción horaria requerida, material in

situ en m3/h

c = Número teórico de ciclos por hora con

un giro de 90º=3600/t

t = Duración de un ciclo de pala mecánica

seg.

A = Disponibilidad mecánica.

q = Coeficiente operacional

b = Coeficiente del llenado del

cucharón

s = Coeficiente de giro

d = Coeficiente de duración de

desplazamiento

El número teórico de ciclos de pala

mecánica puede ser obtenido a partir de las publicaciones

de los fabricantes o estudios de tiempos de operación, los

valores aproximados se dan en la tabla 1.

La mayoría de las operaciones de superficie, las

palas no tienen dificultad en carguío hasta su altura

óptima de excavación. Cuando la altura de

excavación es menor que la óptima se utiliza un

coeficiente de corrección:

Altura de excavación % | 40 | 60 | 80 | 100 | |||||||

Coeficiente de corrección de | 1.25 | 1.10 | 1.02 | 1.00 | |||||||

A veces en las explotaciones de superficie se utiliza la

carga superior con camiones ubicados en la plataforma del techo

del banco.

Las palas mecánicas llevan brazos mas alargados

que las standard y naturalmente el ciclo de pala se alarga. Un

aumento de 7 a 12% debe ser agregado al tiempo de ciclo indicado

en la tabla 1.

Duración de ciclo de palas mecánicas en

segundos. Tabla 1.

El coeficiente de giros es una corrección de la

duración del ciclo por giros diferentes de

90º.

Angulo de giro (grados) | 45 | 60 | 75 | 90 | 120 | 150 | 180 | |||

Coeficiente de giro | 0.84 | 0.90 | 0.95 | 1.00 | 1.10 | 1.20 | 1.30 | |||

La disponibilidad mecánica es la disponibilidad

por turno de horas determinadas.

El coeficiente operacional no toma en cuenta las

perdidas de tiempo debidas a dirección deficiencias de

operarios, condiciones de trabajo, clima etc.

Esta se determina de la siguiente tabla:

El coeficiente de llenado b1 es el grado de

llenado del cucharón con el material suelto.

El hinchamiento es el aumento del volumen de 1 m3 in

situ después de su expansión.

Si el hinchamiento es del 20% entonces el m3 ha sido

aumentado en 1.2 veces.

El hinchamiento es el cociente Pb/Ps donde Pb es el peso

del material por m3 en macizo y Ps es el peso por m3 suelto. Su

inverso es el coeficiente de hinchamiento b1 utilizado en el

cálculo del cucharón.

La rellenabilidad o el grado de llenado b2 del

cucharón con el material suelto toman en cuenta una

aproximada reducción del 10% del volumen del

cucharón por el talud del frente. Se expresa en

%.

El coeficiente b del cucharón es el grado de

llenado con el material suelto osea:

B = b1 * b2

Tabla para calcular el valor de "b"

mediante las distintas rocas

El coeficiente de duración de desplazamiento toma

en cuenta perdida de tiempo por desplazamientos de un lugar de

trabajo a otro. Algunos valores orientadores:

Excavación de recubrimientos 0.75

Trabajo en varios bancos 0.85

Excavación de arena y grava 0.90

Canteras de bancos altos 0.95

Tamaño del cucharón Yd3 | Cargando tierra Yd3/h | Cargando roca Tc/h |

8 9 10 15 25 | 600-850 680-920 750-1025 1140-1550 1900-2500 | 640-875 725-1000 800-1100 1200-1650 2000-2700 |

Condiciones: medición del talud insitu en yd3

min., 100% de eff., giro mínimo, coeficiente de llenado

del cucharón considerado, profundidad óptima de

excavación, carga a nivel, todo cargado en

vehículos de transporte.

Recientemente se ha desarrollado un nuevo tipo de pala

mecánica con cucharón de 9m3 de capacidad

hidráulico de ciclo de trabajo más corto. Pero se

necesita un período relativamente largo para poder opinar

sobre las ventajas económicas de la pala

hidráulica.

Rendimiento de las palas

mecánicas.

Tablas auxiliares para determinar

rendimientos en Palas Mecánicas.

TABLA 2

TIEMPO DE CICLO

Capacidad yd3 | Tiempo de Ciclo Seg. |

1/2 | 10 |

3/4 | 20 |

1 | 21 |

1 1/2 | 23 |

2 1/2 | 26 |

3 1/2 | 27 |

TABLA 3

FACTOR DE GIRO

Angulo de Giro (en gradosº) | Factor de Giro |

45 | 1.26 |

60 | 1.16 |

75 | 1.07 |

90 | 1.00 |

120 | 0.88 |

150 | 0.79 |

180 | 0.71 |

Para ángulo de giro = 90

º

TABLA 4

FACTOR DE CORTE

% Corte | factor Corte |

40 | 0.80 |

60 | 0.91 |

80 | 0.98 |

100 | 1.00 |

120 | 0.97 |

140 | 0.91 |

160 | 0.85 |

% de Corte = Altura Real / Altura

teórica

Altura óptima de corte = 2.76

m.

TABLA 5

FACTOR DE OPERACION

minutos | factor de |

60 | 1.00 |

55 | 0.92 |

50 | 0.83 |

45 | 0.75 |

El rendimiento real se obtiene con la

fórmula:

Rend. Real = (R.T. x F x Fc x Fop.) /

A

Siendo:

R.T | = | Rendimiento teórico | |||||

F | = | Factor de ángulo | |||||

Fc | = | Factor de corte | |||||

Fop | = | Factor de operación | |||||

A | = | Coeficiente de | |||||

Determinación de costos

unitarios.

Ejemplo: 1

Se desea determinar el precio unitario de

extracción de material tipo I, con una pala

mecánica de 1 1/2 yd3. Con un costo horario de $ 129.75,

considerando una altura máxima de ataque de 3 m,

descargando en camiones mediante un giro de 120°.

El Coeficiente de Abundamiento material

clase I es: C.A.=1.30

SOLUCION:

En la Tabla 2, se ve que para una pala

mecánica de 1 1/2 yd3 el tiempo de ciclo básico es

de 23 s.

Capacidad = 1.5. (.914)3 = 1.14

m3

Número de ciclos / hr. = 3,600 s /

23 s = 156 ciclos/hr.

Rendimiento teórico = 156 x 1.14 =

177.84 m3/hr.

En la Tabla 3, Si el ángulo de giro

= 120°, F. giro = 0.88

% de corte = Altura Real/Altura

teórica

% de corte = 3.00/2.76 = 1.08

Extrapolando en la tabla 4, se obtiene un

factor de corte Fc = 0.985

Si se va a trabajar 50 min. Efectivos, el

factor de operación es: Fop. = 0.83

RR = (R.T.x F x FC x Fop) / A.

RR = (177.84 x 0.88 x 0.985 x 0.83) /1.3 =

98.39 m3/hr.

C.U. =129.75 / 98.39 = $ 1.32

/m3

Ejemplos: 2

¿Cuál es el equipo adecuado

para producir 20,000 m3/mes con un turno mensual de trabajo de

200 hrs. si el material extraído es de tipo I arcilla con

un A. = 1.30

Altura de corte = 5 mts.

Altura de giro = 150 º

Solución:

RR = Rendimiento Real

RR= 20,000 m3/ 200 hrs. = 100

m3/hr.

% corte = 5.00/2.76 = 1.81

Tabla 2 F = 0.79

Tabla 3 Fc = 0.79

Tabla 4 Fop.= 0.83

RT = (RR x C.A)/( F x Fc x Fop).

RT = (100 m3/hr. x 1.3 )/(079 x 079 x 083)

= 247.82 m3/hr.

R.T. = 247.82/(0.914)3 = 326.07

yd3/hr.

Cucharón yd3 | T. ciclos (s) | Ciclos/hr | Rend. Teórico yd3 / |

|

|

|

|

1 | 21. | 171 | 171. |

1 1/2 | 23. | 156 | 234 |

2 1/2 | 26. | 138 | 346 |

|

|

|

|

Pala mecánica adecuada 2 1/2

yd3

Ejemplo: 3

Si el rendimiento real de una pala mecánica de 1

yarda cúbica es de 60.68 m3/hr. a una altura de corte de 4

m y un ángulo de giro de 120°, descargando en camiones

Ford F-600 con capacidad nominal de 6 m3 al ras, empleando 5 min.

En su viaje desde el sitio de excavación hasta el

terraplén de tiro, incluyendo 4 regresos y todas las

maniobras consecuentes, ¿Qué alternativa es la

adecuada para dejar el equipo ocioso sin tener pérdidas

considerables?

SOLUCION

El coeficiente de abundamiento es 1.4

material clase IIa.

En llenar cada camión la pala

empleará:

Tiempo de llenado por camión = (6 m3

x 50 min) / (1.4 x 60.68min) = 3.53 min.

El tiempo total del ciclo

será:

Tiempo de traslado 5.00

Tiempo de llenado 3.53

Tiempo total = 8.53 min,

Por lo que para abastecer la pala se

requerirá;

No. de camiones = 8.53 min / 3.53 min =

2.41 camiones

El rendimiento horario

será;

Con 2 camiones = (6 m3 x 50 min / hr x 2) /

(1.40 x 8.53) = 50.24 m3 / hr

Con 3 camiones = (6 m3 x 50 min / hr x 3) /

(1.40 x 8.53) = 75.36 m3 / hr

Empleando 2 camiones se

perderá:

[(60.68 – 50.24) x 100] / 60.68 = 17.20% de

la productividad de la pala.

Empleando 3 camiones se

perderá:

[(75.36 – 60.68) x 100] / 60.68=19.50 % de

la productividad de los camiones.

Si los costos horarios son:

Pala mecánica $ 129.75 /

hr.

Camión Ford F-600 $ 120.96 /

hr.

Si se utilizan 2 camiones se

perderían $22.32 del costo horario de la pala

mecánica.

Si se utilizan 3 camiones se

perderían $70.77 del costo horario de los

camiones.

Desde este punto de vista resulta

más económico trabajar la pala con 2 camiones, ya

que la pérdida es menor y el rendimiento real sería

de:

50.24 m3 / hr

3.3. Cargador frontal

En minería a cielo abierto este tipo de

máquina se encuentra en gran variedad de tamaños,

construido sobre orugas o sobre ruedas con neumáticos de

caucho y con accionamiento sobre dos o sobre cuatro ejes Fig.

32.

Componentes principales de cargador

frontal

Fig.32. dimensiones del cargador

frontal

Estos equipos tienen una gran popularidad como

máquinas de carga en canteras y graveras, por su gran

movilidad, maniobrabilidad y versatilidad, habiendo alcanzado su

máxima utilización a partir de los años

70.

Las palas mecánicas están capacitadas para

efectuar las siguientes operaciones: carga de camiones vagones y

tolvas, carga y transporte de material en distancias cortas,

eliminándose el empleo de camiones; y operaciones de

acopio, alimentación empuje y auxiliares.

Tipos de unidades

Según el tren de rodaje existen dos tipos de

unidades: sobre ruedas y sobre orugas, siendo las primeras las

más utilizadas.

De acuerdo a la capacidad del caso se establecen tres

categorías de palas:

1 pequeñas < 4m3

2 medianas 4-8 m3

3 grandes >8 m3

Las palas sobre cadenas se encuentran en la

categoría 1 empleándose como máquinas

auxiliares y unidades de carga en condiciones favorables. Las

palas de ruedas han seguido en los últimos tiempos una

evolución paralela al desarrollo del tamaño de los

volquetes. Partes principales y sistema muestran la Fig.

33.

Fig. 33. Palas sobre ruedas

Características generales

Las características generales de los cargadores

son:

Gran movilidad y maniobrabilidad.

Diseño compacto, peso reducido, y poca

potencia instalada con relación a la capacidad del

cazo.Posibilidad de manejar diferentes sistemas de

transporte y arranque.Vida útil media entre 10000 a 15000

h.Costos de operación medios.

Aplicaciones

Estas unidades tienen dos aplicaciones

básicas:

Como equipos de carga y como equipos de carga y

transporte.

Para llevar a cabo la primera operación la

máquina se acerca al montón de material y penetra

en él, estando al ras del suelo, mediante basculamientos

sucesivos lo carga y a continuación retrocede y avanza,

describiendo una V hasta aproximarse a la unidad de transporte

para descargar el material. Este es el ciclo básico que se

repite sucesivas veces.

Existen 4 procedimientos de carga: método

tradicional con una pala, método tradicional con dos

palas, método alternativo y método de

cadena.

La elección de uno de ellos depende de la

disponibilidad de máquinas y objetivos de

saturación de unas unidades u otras.

Cuando la distancia de transporte es pequeña se

puede eliminar el empleo de volquetes o camiones. Este

procedimiento se utiliza en la alimentación de marchadoras

móviles, plantas de hormigón, manipulación

de acopios etc.

Consideraciones de selección

A partir de la producción horaria y las

características del tipo de material a cargar se puede

proceder a determinar algunas características

básicas de las palas. Por ejemplo se puede estimar el

tamaño de cazo necesario.

El peso y potencia de las palas que se aconseja se

calcula con las siguientes expresiones:

Peso (1) = 7.5 c(m3)

Potencia (kw) = 47 c(m3)

Para que los volquetes estén equilibrados con las

máquinas de carga se recomienda que estas tengan una

capacidad próxima a las dadas en el siguiente

cuadro:

Tipo de material | Volquetes (t) |

Blando | 5-8c |

Medio | 4-7c |

duro | 3.5-6c |

Además hay que tener en cuenta ciertas

condiciones geométricas entre las palas y los

volquetes.

Pala H(m) = 3.5+0.3c (m3)

Pala + tractor H(m) = 6+0.3c (m3)

Las alturas óptimas de banco se fijan en

función del tamaño de las palas y sistema de carga

utilizada.

En lo referente al sistema de rodaje, para unidades con

cazos menores de 4 m3 podrá elegirse en función de

las condiciones del piso de la cantera y estado del frente de

trabajo.

Cargador de ruedas

Se construyen en tamaños de 1 a 11 m3 y se

encuentran en estado de proyectos con cucharas de 27 m3 Fig.

34.

Fig.34. Cargador frontal sobre

neumático

Las cargadoras son de bajo costo y de corta vida, en

comparación con las palas mecánicas. Debido a su

movilidad y flexibilidad, su utilización aumenta en

explotaciones de superficie donde pueden ser alejados

rápidamente de las áreas de voladura.

En minas metalíferas su empleo está

restringido a los trabajos de destape del recubrimiento y a las

operaciones auxiliares. Compiten con la pala mecánica en

carga primaria en situaciones de inseguridad política o

económica cuando las inversiones deben ser

mínimas.

La elección del tamaño de una cargadora

consiste en los siguientes pasos:

1) Determinación del monto de la

producción por unidad de tiempo. (hora, minuto,

etc.)2) Calculo del tamaño de la cuchara

sobre la base del ciclo de trabajo de la máquina y de

su eficiencia.3) Elección de la cargadora según

especificaciones de los fabricantes según el

tamaño de la cuchara elegida.

La capacidad de la cuchara es:

Qc = carga operativa/(densidad suelta *

relleno)

Cargadores sobre orugas

En minería a cielo abierto la cargadora sobre

orugas es principalmente una máquina de apoyo. Si bien no

tiene la movilidad de una cargadora sobre neumáticos es

mucho más móvil que la pala mecánica y se

utiliza principalmente en excavación de planos inclinados.

Para la carga en frentes de canteras la maquina sigue un camino

en V con un ciclo total de 0.7 a 1.7 min. Fig. 35.

Para la excavación de trincheras inclinadas etc.,

un tiempo fijo de 0.65 min. Es normal y la velocidad promedio de

4 Km/h puede ser utilizada para calcular el tiempo

variable.

Tractores

Desde hace más medio siglo el tractor en sus dos

variedades, de oruga y de neumáticas, constituye un

exiliar potentísimo para el movimiento de tierras. Gracias

a los avances experimentados en la fabricación de motores

diesel rápidos.

Tipos de de tractores

El tractor de orugas

El tractor de neumáticos.

El tractor de orugas.-Los tractores (Fig. 35) de

orugas están compuestas de las siguientes partes

principales:

Bastidor o chasis principal

Soporte de las orugas

Sistema de motor diesel

Sistema de embrague

Caja de velocidades

Sistema de frenos

Sistema hidráulicos

Sistema de control de mando

Toma de fuerza.

Fig. 35. Tractor oruga

El tractor neumático.-los

neumáticos de gran tamaño, que sirven de elemento

de apoyo y de tracción a los tractores de este tipo,

tienen una base de apoyo muy amplia para impedir que se el

deslizamiento o patinado aun en condiciones adversas del suelo

Fig. 36.

Fig. 36. tractor

neumático

La presión de inflado es, normalmente,

pequeña y varia de acuerdo a las demisiones del

neumático de 1,75 a 2,50 Kg./cm2. El tractor de

neumático tiene las siguientes partes

principales:

Parachoques

Defensa interior

Gancho de tracción

Bastidor principal

Sistema de articulación

transversalSistema motor

Sistema de transmisión

Sistema hidráulico

Horquilla de enganche

Sistema de dirección y otros

Motoniveladora

Es otra de las máquinas que consta de un bastidor

principal largo que soporta el motor diesel, hoja, ejes y el

conjunto de los mandos de control. Inicialmente, el bastidor no

era articulado, aunque hoy la totalidad de las máquinas

principales son articuladas.

El giro de la hoja puede ser, en horizontal 360º y

elevarse o bajarse e inclinarse verticalmente, así como

desplazarse lateralmente, para largos alcances, a los costados de

la máquina.

Página anterior Página anterior |   Volver al principio del trabajo Volver al principio del trabajo | Página siguiente  |